- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

LCD Mura'nın Derinlemesine Analizi: Nedenleri, Mekanizmaları ve İyileştirme Stratejileri

Küresel ekran teknolojisi pazarında,LCD (Sıvı Kristal Ekran)Olgun teknolojisi, istikrarlı performansı ve yüksek maliyet etkinliği nedeniyle tüketici elektroniği, endüstriyel kontrol, otomotiv ekranları ve diğer alanlar için temel tercih olmaya devam ediyor. Ancak LCD ürünlerde yaygın olarak görülen bir görsel kusur olan Mura ("düzensizlik" anlamına gelen Japonca bir terim), yalnızca ekran bütünlüğünü ve kullanıcı deneyimini ciddi şekilde etkilemekle kalmaz, aynı zamanda dış ticaret siparişlerinde kalite anlaşmazlıklarına ve maliyet kayıplarına da yol açabilir. Bugün, LCD'leri daha iyi anlamanıza ve küresel kullanıcılara daha iyi bir görsel deneyim sunmanıza yardımcı olmak için nedenlerini, ilkelerini ve çözümlerini derinlemesine inceleyeceğiz.

Mura'nın oluşum mekanizmasının derinlemesine anlaşılması ve tam bağlantılı bir iyileştirme sisteminin kurulması, teşhir endüstrisinin ürün rekabet gücünü artırmada kilit konular haline geldi.

I. LCD Mura'nın Temel Nedenleri: Üretimden Uygulamaya Çok Boyutlu İzlenebilirlik

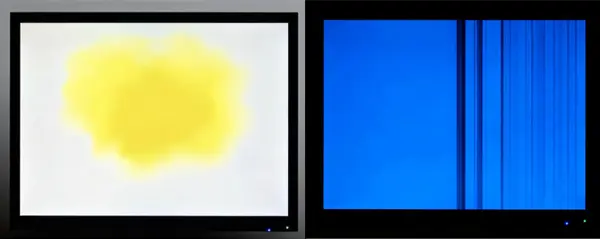

LCD Mura, ekranda özellikle monokromatik arka planlarda (özellikle beyaz ve gri tonlamalı ekranlarda) belirgin olan renk sapması, eşit olmayan parlaklık veya düzensiz anormallikler olarak kendini gösterir. Sebepleri, ürünün imalatı, nakliyesi, depolanması ve terminal uygulamasının tüm süreci boyunca uzanır.

(1) Üretim Süreçlerindeki Hassas Kusurlar

LCD'nin çok katmanlı yapısı (arka ışık, sıvı kristal katman, renk filtresi, hizalama filmi vb. dahil) onlarca hassas işlem gerektirir. Herhangi bir bağlantıdaki küçük sapmalar bile Mura'yı tetikleyebilir. Yetersiz alt tabaka temizliğinden kaynaklanan kirlilik kalıntısı ve renk filtresi hizalama doğruluğundaki sapmalar (±1μm'lik bir sapma ekranı etkileyebilir) piksel RGB oranı dengesizliğine neden olur; sıvı kristal enjeksiyonu sırasında kabarcıklar veya eşit olmayan moleküler düzenleme ve ayrıca paketleme sırasında sızdırmazlık maddesinin yetersiz sızdırmazlığından kaynaklanan nem girişi, sıvı kristal katmanın optik tutarlılığına zarar verecektir; ara parçaların eşit olmayan dağılımı (hücre boşluğunu kontrol eden temel bileşenler) doğrudan anormal Hücre Boşluğuna (sıvı kristal hücre kalınlığı) yol açarak parlaklık veya renk yamaları oluşturur.

(2) Mekanik ve Çevresel Stresin Dış Etkileri

LCD modülleriDış strese karşı son derece duyarlıdırlar. Taşıma sırasında sıkışma ve düşme veya tüm makinenin montajı sırasında yetersiz boşluk, Hücre Boşluğunun basınç altında azalmasına neden olabilir; basınç yüksek olduğunda, RGB'nin üç ana renginin geçirgenliği önemli ölçüde azalır ve siyah noktalar oluşur; basınç orta düzeyde olduğunda, kırmızı ve yeşil ışığın geçirgenliği daha belirgin bir şekilde azalırken, mavi ışık nispeten belirgindir ve mavi noktalara neden olur. Ayrıca, yüksek sıcaklık ve nem ortamları, sıvı kristal moleküllerin yaşlanmasını ve hizalama filmi performansının zayıflamasını hızlandırırken, elektrostatik deşarj (ESD) sürücü devresine zarar vererek dolaylı olarak Mura benzeri kusurlara neden olabilir.

(3) Tahrik ve Malzemelerin Anormal Performansı

Sürücü devresi arızaları Mura'nın önemli elektriksel nedenleridir. Kısa devrelerTFT (İnce Film Transistör), hat oksidasyonu veya tutarsız empedans sinyal iletim bozukluklarına yol açarak karşılık gelen piksellerin anormal renk kontrolüne neden olur. Malzeme kusurları da göz ardı edilemez; arka ışık kılavuz plakasının nokta matrisindeki hasar, polarizörlerin yerel geçirgenlik farklılıkları veya sıvı kristal malzemelerin yetersiz saflığı, optik iletim yoluyla görünür Mura'ya yükseltilebilir.

II. Mura Formasyonunun Temel Mekanizması: Optik ve Yapının Sinerjistik Dengesizliği

LCD'nin ekranının özü, sıvı kristal moleküllerin elektrik alanları yoluyla sapmasını kontrol ederek ışık geçirgenliğini ve renk kombinasyonunu düzenleme işlemidir. Mura'nın oluşumu aslında bu sinerjik mekanizmanın başarısızlığından kaynaklanmaktadır.

Normal çalışma sırasında, arka ışık tarafından yayılan beyaz ışık, difüzör filmi tarafından homojenleştirilir, polarizör aracılığıyla tek yönde polarize ışığa dönüştürülür, daha sonra sıvı kristal katman tarafından saptırılır, renk filtresiyle ayrılır ve son olarak tekdüze renkler oluşturur. Hücre Boşluğu sıkışma veya eşit olmayan aralayıcı dağılımı nedeniyle değiştiğinde, sıvı kristal moleküllerinin sapma açısı tasarlanan değerden saparak anormal ışık geçirgenliğine ve polarizasyon durumuna yol açar; Hücre Boşluğundaki bir azalma optik yol farkını değiştirerek farklı dalga boylarındaki RGB ışığının emilim oranında dengesizliğe neden olur ve renk sapması oluşturur; Hücre Boşluğundaki bir artış sarımsı Mura'ya yol açabilir.

Ek olarak, sürücü devresi arızaları yerel elektrik alanında bozulmaya neden olarak sıvı kristal moleküllerinin talimatlara uygun şekilde sapmasını engeller ve bu alandaki piksel ile çevredeki alan arasında parlaklık veya renk kontrastına neden olur; safsızlık veya nem girişi, sıvı kristal moleküllerin düzenleme stabilitesini bozar ve bulut benzeri veya nokta benzeri Mura gibi görünen düzensiz optik saçılma alanları oluşturur.

III. Sistematik İyileştirme Stratejileri: Kaynak Kontrolünden Terminal Garantisine

Mura'ya yönelik çözüm, kaliteli kapalı döngü elde etmek için üretim sürecinin iyileştirilmesini, kalite kontrol standardının güçlendirilmesini ve uygulama senaryosunun uyarlanmasını birleştiren tam bağlantılı bir "önleme-tespit-onarım-optimizasyon" sistemi kurmayı gerektirir.

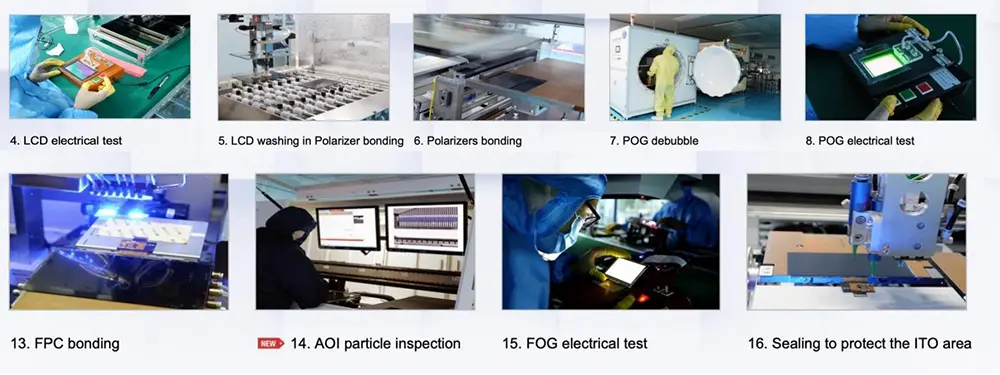

(1) Üretim Sonu: Süreç Optimizasyonu ve Kaynak Önleme

● Hassas üretim ekipmanını yükseltin: Safsızlık kalıntı oranını azaltmak için yüksek hassasiyetli alt tabaka temizleme sistemlerini (plazma temizleme teknolojisi gibi) benimseyin, hizalama doğruluğunu ±0,5μm dahilinde kontrol etmek için otomatik renk filtresi hizalama ekipmanı kullanın; Kabarcık oluşumunu azaltmak için sıvı kristal enjeksiyon sürecini optimize edin.

● Süreç içi kalite kontrolünü güçlendirin: Mura kusurlarının doğru şekilde tanımlanmasını sağlamak için, temel süreçlerden sonra JND (Sadece Dikkat Edilebilir Fark) niceliksel analiziyle birlikte makine görüşü denetim sistemlerini devreye alın; Kusurlu ürünlerin bir sonraki prosese akmasını önlemek için aralayıcı dağıtımı ve Hücre Boşluğu tekdüzeliği üzerinde %100 denetim gerçekleştirin.

● Malzeme kontrolünün yükseltilmesi: Yüksek saflıkta sıvı kristal malzemeleri ve yüksek kaliteli hizalama filmlerini, filtreleri seçin, tedarikçi malzeme numunesi alma denetim mekanizmaları oluşturun ve ham madde kusurlarından kaynaklanan parti sorunlarını ortadan kaldırın.

(2) Tedarik Zinciri: Paketleme ve Taşımanın Korunması

Dış ticaret taşımacılığının uzun mesafe özellikleri için, anti-statik ve sıkışmayı önleyen tampon ambalaj tasarımını benimseyin, nakliye sırasında dış etkileri önlemek için modüller ve ambalaj kutuları arasına sert koruyucu katmanlar ekleyin; Nem girişini önlemek için paketleme ortamının sıcaklığını ve nemini kontrol edin (önerilen 15-30°C, nem %40-%60). Aynı zamanda, tüm makinenin montajı sırasında yapısal tasarımı optimize ederek LCD modülü ile kasa arasında makul bir Z yönü boşluğu sağlayın ve yerel parazit ve sıkıştırmayı önleyin.

(3) Terminal Sonu: Uygulama Rehberliği ve Satış Sonrası Destek

Yurtdışındaki müşterilere LCD kullanım yönergeleri sağlayın, çevresel uyum gerekliliklerini netleştirin (yüksek sıcaklık ve nemden kaçının, güçlü elektrostatik kaynaklardan uzak durun); Müşterilere, ekranın doğrudan çıkmasını önlemek için montaj sırasında yumuşak aletler kullanmalarını tavsiye edin. Hızlı bir satış sonrası yanıt mekanizması oluşturun, Mura sorunları olan siparişler için teknik analiz ve iade ve değişim desteği sağlayın ve ürün tasarımını tersine optimize etmek için terminal geri bildirimlerini toplayın.

Çözüm

özüLCD Murahassas optik sistemlerin ve dış faktörlerin sinerjik etkisinin sonucudur. Çözümü yalnızca teknolojik iyileştirmeye değil aynı zamanda tam zincirli kalite kontrol zihniyetinin oluşturulmasına da dayanıyor. Küresel teşhir pazarında giderek sertleşen rekabet bağlamında, süreç optimizasyonu, hassas tespit ve tam döngü hizmetleri yoluyla Mura kusur oranının sürekli olarak azaltılması, teşhir işletmelerinin dış ticarette rekabet gücünü artırmanın ve müşteri güvenini kazanmanın temel yoludur. Teknolojinin sürekli yenilenmesiyle, LCD ürünlerinin görüntü kalitesinin ilerlemeye devam edeceğine ve dünya çapındaki kullanıcılara daha iyi bir görsel deneyim sunacağına inanmak için nedenlerimiz var.